炼油厂关键部位防腐材料思考及解决方案

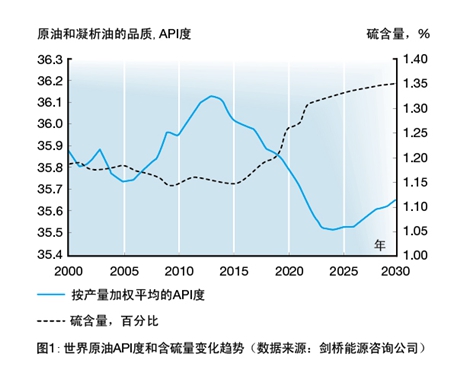

作为石油消耗国,中国石油的来源组成之一是来自中东地区的进口,另外一方面来源于本地油田的开采。由于,近年来中国本地一些老油田开采处于中后期阶段,原油质量逐渐下降,出现含硫更高,馏分更重、总酸值高的现象。而另一方面,中国大量进口的是低质高含硫石油。因此,随着原油产出量增加对于炼油装备而言意味着面临更为严峻的腐蚀挑战。

腐蚀是全世界面临的一个难题,每年因腐蚀带来的损失约占各国GDP的1-5%。2001年的统计资料显示,中国腐蚀年损失约为5000亿元人民币,2011年,更是高达1.7万亿。而石油化工行业腐蚀损失约占其总产值的6%,高于其它行业1倍。全球每年因腐蚀而报废的金属设备和材料,相当于金属年产量的20-40%,其中10%则因腐蚀散失掉,无法回收。

研究发现,引起炼油装备腐蚀的主要介质来源有:

l 原油中存在的腐蚀介质

l 运输和生产中加入的助剂

l 炼制过程生成的腐蚀介质

l 因油田三次采油技术的应用而加入的大量腐蚀性助剂。

这些介质的存在和相互作用,加剧了炼油设备所处环境的复杂性。

一:炼油厂面临的主要腐蚀威胁

环烷酸、硫化物、氯化物、氮化物、盐酸、连多硫酸及氧、重金属等,是炼油厂主要腐蚀介质。它们在露点温度下、高温、水或催化作用下发生反应,对设备产生严重腐蚀。一般而言,盐酸的形成,会产生露点腐蚀,氯化物则产生点蚀,氯化铵造成垢下腐蚀。盐酸和硫化氢的相互促进又造成了设备的腐蚀,对原油的蒸馏、加氢处理及催化重整等装置产生严重威胁。

大多数原油的环烷酸含量超过90%。环烷酸在220°C(428°F)不腐蚀,270-280°C(518-536°F)时腐蚀性最大,超过280°C(536°F),腐蚀性下降,350°C(662°F)腐蚀速率再度迅速上升,400°C(752°F)以上不出现腐蚀现象。而且,环烷酸在高温无水环境中,腐蚀最激烈。而在硫化物中,二氧化硫的腐蚀性最强,并且随温度的变化腐蚀性有所不同。当温度低于120°C(248°F)时,硫化物未分解,但如果在露点温度下或含水时,则形成H2S-H20型腐蚀,温度介于240~340°C(464-644°F)时,生成H2S,开始腐蚀设备,并随温度升高而加剧,当温度位于420~430°C(788-806°F)时,腐蚀达到高峰。