一般而言,越是重质油,沸点就越高,而高温造成腐蚀加重,原先采用的碳钢装备因此达不到预期使用要求,经常出现非计划停车事故,给生产和安全带来了严重影响,迫切需要采用新的更高等级的防腐材料,来应对这一挑战。

二:当前炼油厂加热器防腐材料选择的考虑

炼油厂环境有一个很重要的特点,就是回收工艺中的热量,作为能源供给装置其它地方的使用。换热器严酷的工作环境需要重点考虑耐材料的防腐性能,以减少维护的需求,因此本文中主要选择工艺环境复杂性和防腐重要性最具代表性的塔顶冷凝器、反应流出物空冷器/螺栓锁紧环换热器和重沸器作为考察对象。

目前,换热器常用材料有铜基合金、黄铜和青铜、镍基合金、钛合金、不锈钢等。不同常用金属的优劣势比较如下:

碳钢 普遍腐蚀,一般两年需更换一次

标准不锈钢 在氯化物腐蚀环境下,虽然局部腐蚀较低,但会导致应力腐蚀开裂。

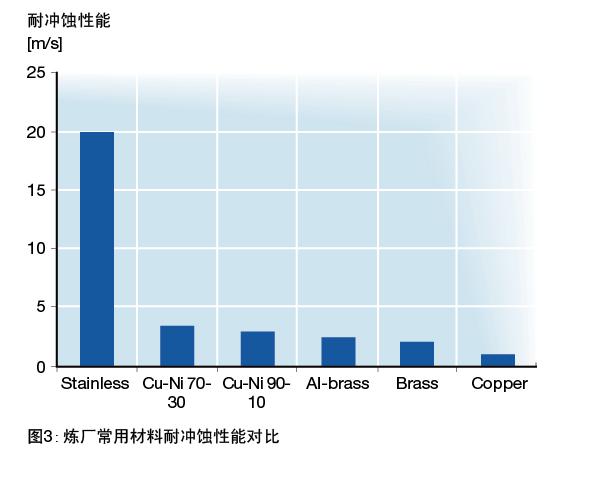

铜合金 冲蚀和其它一些特殊问题,铜镍合金较耐盐水,但对H2S和硫敏感,容易受到塔顶气的腐蚀

镍基合金 成本高

钛合金 耐腐蚀性优秀,但因为钛钢不适合管板异种钢的焊接,不太适用于现有热交换器修理,尤其是经过多次修理之后的再修理。

常减压蒸馏装置塔顶及其冷凝冷却系统主要面临HCl + H2S + H2O腐蚀环境。在此环境下,碳钢会产生严重的均匀腐蚀,奥氏体不锈钢容易产生应力腐蚀开裂(SCC),由于冷凝液吸收HCl形成盐酸露点腐蚀,常见腐蚀为均匀和局部腐蚀,耐低温腐蚀材料应作为主要选材。加氢裂化和加氢精制装置反应流出物空冷器腐蚀环境为NH4Cl+NH4HS,如果考虑氯化铵和硫氢化氨腐蚀,API 932A/B推荐用合金825材料。考虑连多硫酸腐蚀,则采用含铬18%,含镍11%的347不锈钢管,可免中和清洗。按照API 945标准要求,再生塔重沸器应采用特殊钢,但国内一般采用ASTM 304L、ASTM316L。

三:双相不锈钢的性能优势

双相不锈钢的发展始于20世纪30年代,第一代双相不锈钢含铬、钼、碳较高,焊接性不好。20世纪70年代开发的双相不锈钢减少了碳含量,添加了钼、铜、硅,尤其是氮等提高耐腐蚀性的合金元素,从而形成了第二代新型含氮双相不锈钢,包括18Cr型、22Cr型及25Cr型。20世纪80年代后期开发的三代双相不锈钢以含碳量低、高钼、高氮,钢中铁素体含量约占50%或稍低。而超级双相不锈钢则以耐点蚀当量(PRE)大于40为特征(PRE被用作不锈钢综合耐点状腐蚀和缝隙腐蚀性能的定量标示。PRE=%Cr + 3.3x%Mo + 16x%N)。

双相不锈钢能用于大多数-50-300°C(58°F-572°F)范围的苛刻腐蚀环境,与ASTM 304和ASTM 316奥氏体相比,抗应力腐蚀开裂、耐点腐蚀性能优良,加工性能优异,生产成本与ASTM 316L没有大的差别,屈服强度是ASTM 304L和ASTM 316L奥氏体等级的两倍,可以有效降低产品壁厚。