膜制氮:未来石油开发新技术

□ 魏存祥 / 西南石油大学机电工程学院

来源:《石油与装备》/ 振威石油网

氮气现已被广泛地用于石油领域,主要包括:钻井技术如垂直井、水平井和欠平衡井;完井及修井领域的应用油、气井的开采,完井及修井,也用于保持压力和储存气体;管道中的应用,利用氮气的惰性和高压氮气进行气体收集和管道系统的吹扫,以防易燃气体的燃烧和油田地下管道的腐蚀;二次和三次采油等领域的应用,用于保持井底压力、注入氮气和使煤层气再生等。但是该项技术主要掌握在国外,在国内仍处于起步阶段。

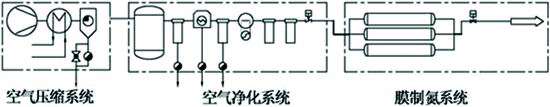

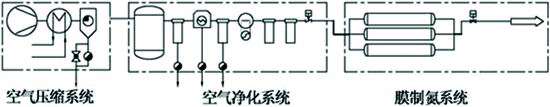

图1 工艺流程图

氮气在石油 领域中的广泛应用

钻井领域的应用 垂直井和水平井:在很多钻井作业中,氮气被用来替代空气以消除地下燃烧或爆炸的危险,氮气是一种极轻的钻井液,即使在穿透率高的情况下钻头也可正常工作。同时,由于运用氮气可以减少或完全不使用其他钻井泥浆,井身会更加清洁。氮气的流速随井身直径、井深以及井的位移和结构的不同而不同。

不平衡井:人们对于钻井技术的普遍认可(不论在陆地或海底)开始于不平衡井的理论,即钻井和产出同时进行。这种方法不同于传统的钻井液地下口使用高压,它使钻井液保持低压,这就使钻井液和成品通过一个可控制、密闭的循环系统回地表。采用这种方法对油井损害小(或根本没有),油产量高,而且通常会延长油井的寿命。另外,有用的碳氢化合物会在钻井的同时生产出来,而不是在完井后,氮气可单独或与其他钻井液一起使用来减轻流体静压和地下口的压力。

完井及修井的应用 在完井中,氮气可用于胶结,测定压力,安放镇压机及其他与压力有关的装置,也可用来控制泥浆的重量,氮气还可用于钻孔时的引爆,低密度、高压力的氮气用于清洁油井也很理想。在修井中,不论新井或老井,如果产出率太低,要注入表面活性剂和酸来提高油的渗透率,氮气在高压下是表面活化剂注入地下口时的理想载体,高压的气氛可以替代钻井液,减少静压,从而使井开始产出。用氮气来清洁油井对油井的损坏很小或根本没有损坏,事实上它还可提高油井产量和延长油井寿命。

管道中的应用 在钻井或更新油井时,以前通常采用不间断的管道系统,装有增压机的氮气发生装置可以输送气态氮,不断发展的钻井技术要求在现场连续几天甚至几周提供氮气,特别是在遥远或难以接近的作业地点、例如海底,管道腐蚀是使用管道系统时需要额外考虑的问题,因为该系统也用来运送酸或其他易反应的化学剂。

三次采油中的应用 保持压力:氮气用来保持井下压力,以免随时间推移自然的压力耗尽后油井会减产,气体冷凝系统的压力必须保持在碳氢化合物露点上否则会发生冷凝,使以后不可能有产出,在油井内气体存量很少时,可以采用氮气注入的方法增加压力。氮气注入:由于氮气不溶于油和水,因此可用它将碳氢化合物由注入井引入生产井,使油井继续产油。煤层甲烷再生:将氮气注入含甲烷的煤层中可使甲烷再生并大大提高甲烷的产量。气顶:井内压力的消竭可以以氮气作为气顶来消除静压的必变,当静压减小时,油气生产率就会提高。

膜制氮技术的产生

膜分离法制氮原理 当空气中的氮气和氧气在驱动力—膜两侧压差作用下,由于它们在膜中的溶解度和扩散系数的不同,导致渗透速率较快的水蒸气,氧等气体优先透过膜,成为富氧气体;而渗透速率较慢的氮气在滞留侧富集,成为干燥的富氮气体。

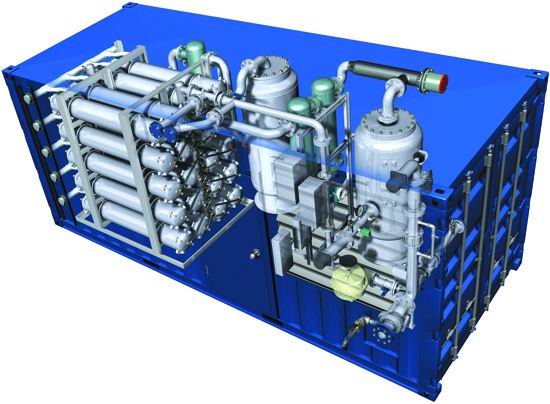

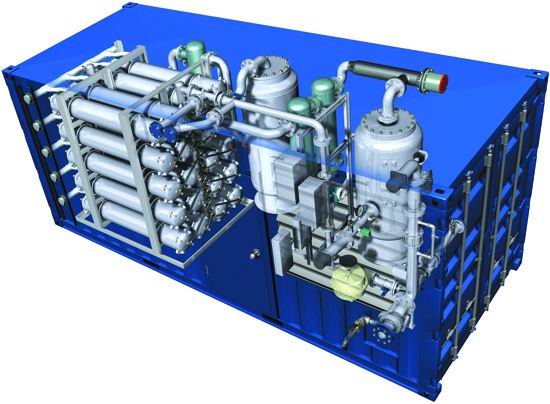

工艺流程 实际生产过程中,喷油螺杆压缩机产生的压缩空气,在排气温度和压力下为油/水的饱和气体,在后面的工艺过程中,温度降低,会析出液态的油和水,该液态的油和水会对膜性能造成伤害。因此,在选择好膜的前提下,还应该提供一个膜系统的空气处理和控制系统的完整解决方案。空压机提供的压缩空气进入空气缓冲罐,再进入多级过滤器,包含活性碳过滤器——除去空气中的颗粒、油、水。洁净的空气进入膜进行氧氮分离,产生的氮气进入到用户用气工段。一般情况下,进口的过滤器能将空气中的颗粒除到<0.01um,油<0.003ppm,完全能满足膜对空气质量的要求;在过滤器的中间还有温度加热及控制器——保证膜在最佳的工作条件下工作;恒温的,洁净的空气再进入膜进行分离,合格气体进入下道工序,不合格气体自动排放。因此,维护膜系统时,其中的定期工作之一是检查过滤器的工作情况。

技术特点 技术先进,是常温空气分离的最新技术;没有噪音,完全静态运行,满足环保要求;没有运动部件,设备维护保养少;连续运行可靠性高、设备使用寿命长,可达10年以上;增容简单,仅仅需要并联添加膜件即可;和PSA比较,没有大的空气罐和氮气罐,体积小、重量轻,是移动制氮设备的不二选择;氮气露点低、可达-60℃;氮气没有任何灰尘、颗粒;开停机方便迅速,操作简单,能在短时间产生合格氮气;设备形式可以根据用户应用情况,有箱式、撬装式、集装箱式;设备对土建没有任何特殊要求,安装费用低;对环境无特殊要求,可在恶劣工况下运行。

膜制氮技术 在国内外现状

目前国外著名的膜制氮公司主要有捷能(Geoeron)、普里森(Prism)、麦道(Medal)公司等。膜制氮装置的核心就是膜的类型及性能,这也是目前国内的差距所在。

上世纪90年代后期,膜制氮技术开始在石油领域应用,近几年得到发展,但相对于国外油气领域的氮气应用,我国尚处于初期。随着近几年国内油气客户不断的应用总结与经验的积累,膜制氮设备的潜在优势及丰富的开发应用前景,已被国内油气领域业内人士所认同与关注。特别是现在世界范围内,原油价格高企,油气资源比过去任何时候都重要。作为一种有效的技术,膜制氮技术更引起了世界各国的重视。

由于膜技术还掌握在外国公司手中,国内的一些企业多数是依靠国外的技术来进行组装、调试和倒卖等,其自身并未掌握技术的核心。具有自主知识产权的膜分离制氮工业应用还有待时日。