Johan Löthman1, Anders Wallerö2, Ola Runnerstam1, 张怀征3

山特维克材料科技焊接产品事业部,瑞典1

山特维克材料科技研发部,瑞典2

山特维克材料科技,上海3

摘要

与奥氏体不锈钢和镍基材料相比,超级双相不锈钢(SDSS)具有一系列独特特性,例如能有效抵御应力腐蚀开裂,具有更高的机械强度以及良好的耐氯化物腐蚀能力。此外,SDSS还具有良好的可焊接性、耐侵蚀腐蚀以及耐腐蚀疲劳等优异特性。凭借卓越的耐蚀性,SDSS适合用于各类严苛的应用环境中,如氯化海水以及温度低于300℃的酸性含氯介质。其典型的应用包括石油和天然气、海水淡化及其他

海洋工程相关领域、脱硫装置以及造纸和化工行业中需要含氯漂白环境的应用。

在本次研究中,Sandvik 25.10.4.L超级双相钢焊带通过使用非合金焊剂进行电渣堆焊(ESW)获得符合EQ 2594成分的堆焊层。结果显示,堆焊层熔敷金属的临界点蚀温度(CPT)为45℃,耐点蚀当量(PRE)值≥41,基本上不存在有害析出相。熔敷金属的化学成分符合UNS S32750 (AWS A5.9)标准,铁素体含量为50-60%(根据WRC-92标准)或者大约30%左右(根据ASTM E562标准)。力学性能方面,已通过侧弯试验。在零下46°C环境下冲击强度为约125 J,抗拉强度达到830兆帕,延伸率在30%左右。

关键词:SDSS,超级双相钢,表面堆焊,电渣焊ESW,耐蚀合金CRA, 临界点蚀温度CPT,中性焊剂,Sandvik 25.10.4.L,UNS 32750,EQ2594

简介

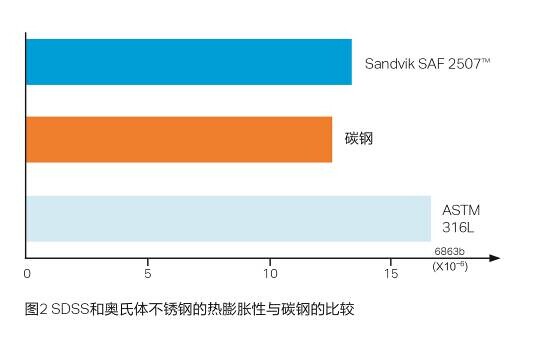

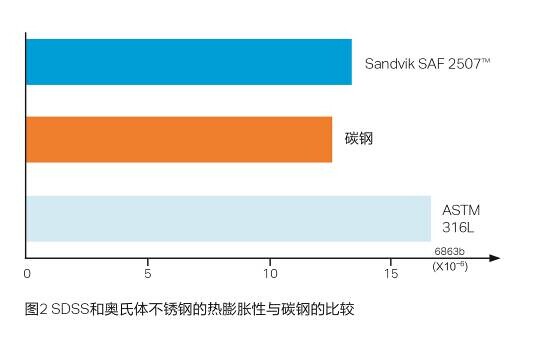

与奥氏体不锈钢和镍基材料相比,超级双相不锈钢(SDSS)具有一系列独特特性,如能有效抵御应力腐蚀开裂,具有更高的机械强度,良好的耐氯化物腐蚀能力(参见图1)。此外,SDSS还具有卓越的可焊接性、耐侵蚀腐蚀以及耐腐蚀疲劳等优异特性。

凭借出色的耐蚀性,SDSS适合用于各类严苛的环境中,如氯化海水以及温度小于300℃的酸性含氯介质。在应用温度小于300℃的腐蚀环境下,SDSS是替代镍基材料的一种具有成本效益的解决方案。其卓越的耐腐蚀性、良好的可焊接性以及与碳钢和低合金钢接近的热膨胀系数使SDSS尤其适用于耐腐蚀堆焊层(参见图2)。

超级双相钢SDSS牌号目前仅有焊丝(ER2594)和焊条(E2594)两种形式的产品。因此SDSS尚未能有效替代奥氏体不锈钢和镍基合金等拥有埋弧焊(SAW)或电渣焊(ESW)焊带材料。目前EQ2594焊带已推向市场。本次研究对用ESW方法获得的EQ2594 堆焊层进行了熔敷金属化学成分、铁素体含量、PRE值、机械性能以及耐腐蚀性等方面的进行测量和分析。

实验材料和方法

实验使用一种或两种焊带,堆焊得到两层或者三层熔敷金属,从而评估母材未经过或者经过热处理的情况下的焊接工艺(参见图1)。

在此次研究中,ESW带极堆焊在AISI A182级母材试板上进行,使用Sandvik 47S焊剂,这是一种用于ESW方法的烧结型中性焊剂。本研究中使用的焊带详见表2。

实验结果和分析

堆焊层化学成分

实验显示,在母材(未经热处理)上直接堆焊两层EQ2594所得到的堆焊层表面的化学成分与先堆焊一层EQ309L过渡层再堆焊两层EQ2594的表面化学成分几乎完全一致。在这两种情况下,PRE 值都达到了41(参见表3)。

铁素体含量

根据ASTM E562 标准测量堆焊层的铁素体含量,并根据WRC-92标准计算。两种堆焊层的测量和计算结果几乎完全相同(参见表4)。

微观组织

在对母材未经热处理和经过热处理(第一层使用过渡层309L)堆焊层的微观结构进行分析后发现,两者均含有典型的双相焊缝结构以及大约铁素体含量30%左右的平衡的铁素体-奥氏体比例(参见图3)。微观组织中基本不含二次析出相成分(二次奥氏体、σ相和氮化铬),极低的孔隙率和极小的孔径(直径约为50微米)(详见表5)。

腐蚀

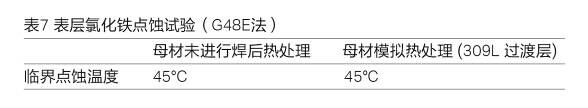

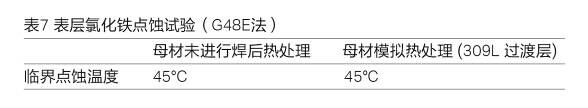

实验中采用ASTM G48A和ASTM G48E两种不同方法分析耐点蚀性能。根据NORSOK M-601标准,ASTM G48A方法应在40°C环境下进行,曝露时间最少为24小时(参见表6)。ASTM G48E方法中的临界点蚀温度(CPT)实验在40°C、45°C及50°C三种不同的温度下进行(参见表7)。

力学性能

通过对纯熔敷金属在室温下进行拉伸实验,从而研究材料的机械性能(参见表8)。

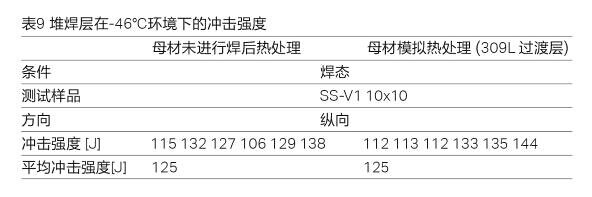

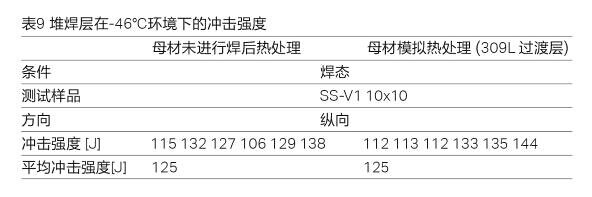

根据NORSOK M/601标准,对纯熔敷金属的上层、每组取6个样本进行了冲击强度测试,测试温度为-46°C(参见表9)。

侧弯试验选取了3个试样进行,所有试样均通过了测试(参见表10)。

讨论

对于超级双相不锈钢的焊接,一般不需要进行热处理,但如果需要对母材(例如低合金钢)进行焊后热处理的话,在堆焊第一层奥氏体过渡层之后进行焊后热处理。在本次研究中,过渡层采用了309L(Sandvik 24.13.L)材料。如无需对母材进行焊后热处理,则仅需两层EQ2594熔敷金属就能获得未稀释的EQ2594堆焊层。

EQ2594的堆焊可使用ESW(电渣焊)工艺。采用Sandvik 25.10.4.L(EQ2594)焊带和Sandvik 47S焊剂,可实现良好的焊接性和表面光滑度。两层堆焊可以获得未稀释的EQ2594堆焊层的表面化学成分,以及铁素体-奥氏体微观组织,且基本上不含第二相。

铁素体-奥氏体微观组织的铁素体含量约为30%(按ASTM E562标准测量)。根据WRC-92标准计算,铁素体含量为50-60%,抗点蚀当量(PRE)约为41。较为平衡的铁素体-奥氏体比例加上较高的PRE值表现出了卓越的耐腐蚀性。根据NORSOK M-601标准,能满足40°C条件下ASTM G48 A试验要求,并在ASTM G48 E标准下达到45°C极高的临界点蚀温度(CPT)。

由于很好的两相平衡铁素体-奥氏体,加之不存在第二相,使得焊缝的机械强度和延展性较高。一般可达到30%的延伸率,这对于超级双相焊接金属而言是相当高的,同时还能实现出色的拉伸强度(约830兆帕)和屈服强度(约670兆帕)。在冲击强度测试中,表面熔敷金属还展现出优异的韧性,在-46°C下约为125 J。此外,所有样品均通过侧面弯曲测试。

经实验证明,使用Sandvik 25.10.4.L焊带和Sandvik 47S焊剂进行ESW方法堆焊,可成功获得EQ2594耐蚀合金(CRA)堆焊层。这种方式可提高CRA耐蚀合金堆焊的成本效益,适用于石油,天然气,化工,海水相关应用、纸浆和造纸工业等氯漂白环境以及化学工业等较为严苛的应用领域。

结论

通过使用Sandvik 25.10.4.L焊带和Sandvik 47S焊剂进行ESW方法堆焊,可获得EQ2594耐蚀合金(CRA)堆焊层。

根据NORSOK M-601标准,能在40°C条件下符合ASTM G48 A试验标准,并在ASTM G48 E标准下实现45°C的极高临界点蚀温度(CPT)。

铁素体-奥氏体微观结构的铁素体含量约为30%(按ASTM E562标准测量)。根据WRC-92标准计算,铁素体含量为50-60%,耐点蚀当量(PRE)约为41。

堆焊层具有较高的机械强度(抗拉强度达830兆帕,屈服强度670兆帕),并展现出良好的延伸性,延伸率约为30%,在-46°C环境下冲击强度为约125 J,已通过侧弯试验。

[

复制 收藏 ]